Motivation

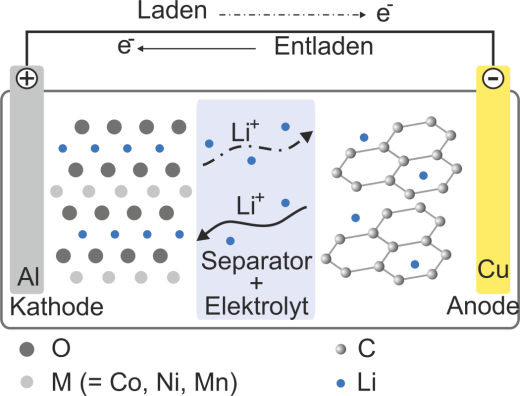

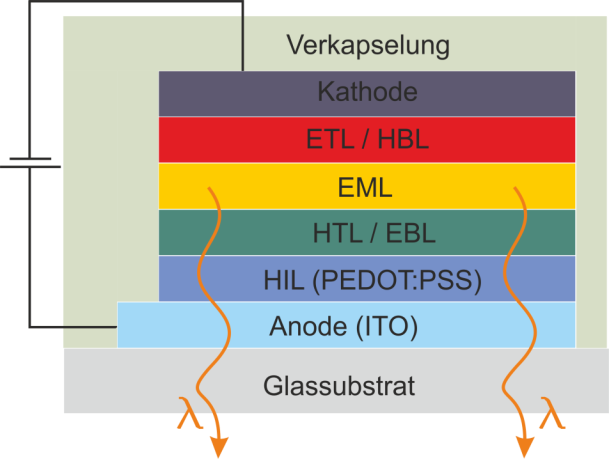

Moderne Produkte wie Lithium-Ionen Batterien, Organische Elektronik (OLEDs, OPV), Biosensoren oder Liquid Crystal Displays (LCDs) bestehen aus einer Vielzahl dünner, funktioneller Schichten (vgl. Abb. 1) deren Dicke im Bereich zwischen 10 nm und 200 µm liegt mit einer zulässigen mittleren Abweichung von 1 – 2 % der Endschichtdicke. Die Qualität der Einzelschichten hat einen direkten Einfluss auf die Leistung, Effizienz und Lebensdauer der fertigen Produkte.

Abb. 1: Schichtaufbau verschiedener elektronischer Bauteile. Von links nach rechts: Li-Ionen-Batterie (Quelle unbekannt), OLED (DA Merklein 2015), LCD (DA Tönsmann 2015).

Bei der Trocknung dieser aus einer Lösung hergestellten Schichten kann es zu Konvektionsströmungen kommen, welche die freie Oberfläche verformen. Bei fortschreitender Trocknung verdunstet das eingesetzte Lösemittel, die Viskosität der Filme steigt stark an und die deformierte freie Oberfläche wird „eingefroren“.

Ein wenig Theorie

Aus theoretischen Überlegungen kann gezeigt werden, dass bei Filmen mit einer Nassfilmdicke kleiner 1 mm Konvektion durch Dichtegradienten (Rayleigh-Bénard-Konvektion, Video) vernachlässigt werden kann. Die Triebkraft liegt stattdessen in einem Gradienten der Oberflächenspannung. Die resultierende Strömung wird Marangoni-Konvektion (Video) genannt.

Coffee-Ring Effekt

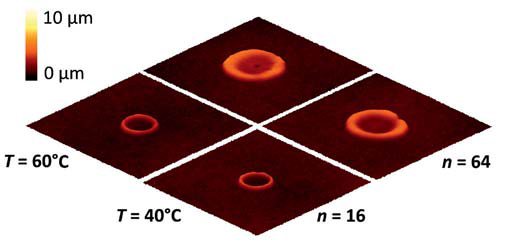

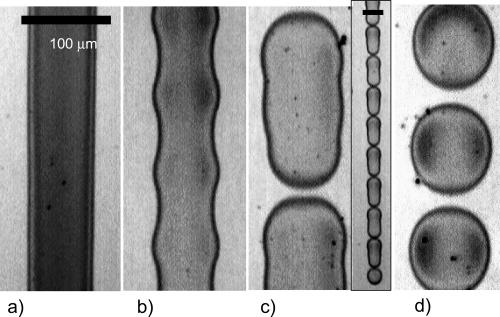

Während bei flächigen Schichten die Oberflächendeformation durch Marangoni-Effekte unerwünscht ist, kann es in anderen Fällen sinnvoll sein dieses Phänomen gezielt einzusetzen. So zum Beispiel beim sogenannten Coffee-Ring Effekt. Wenn man ein wenig Kaffee verschüttet (versehentlich natürlich!) und die entstandene Pfütze trocknen lässt, fällt auf, dass sich die Kaffeepartikel bevorzugt am Rand ansammeln und bei runden Pfützen einen ausgeprägten Ring hinterlassen. Erstmals wurde dieser Effekt anhand von Kaffeeflecken erklärt, er ist aber nicht darauf beschränkt. Auch bei technischen Anwendungen wie dem Ink-Jet Druck von Leiterbahnen oder Halbleiterbauelementen kommt es zu unerwünschten Randüberhöhungen (vgl. Abb. 2).

Abb. 2: Coffee-Ring Effekt an verschiedenen Beispielen. Von links nach rechts: Kaffeefleck, Keramiksuspension (Mikolajek et al. 2015), Polymerlösung (Gans et al. 2004)

Durch gezielten Einsatz von Marangoni-Konvektion ist es möglich den Coffee-Ring Effekt zu unterdrücken.

Zielsetzung

Ein besseres Verständnis der Marangoni-Konvektion während der Trocknung flächiger Filmen und kleiner Strukturen.

Untersuchungsmethode

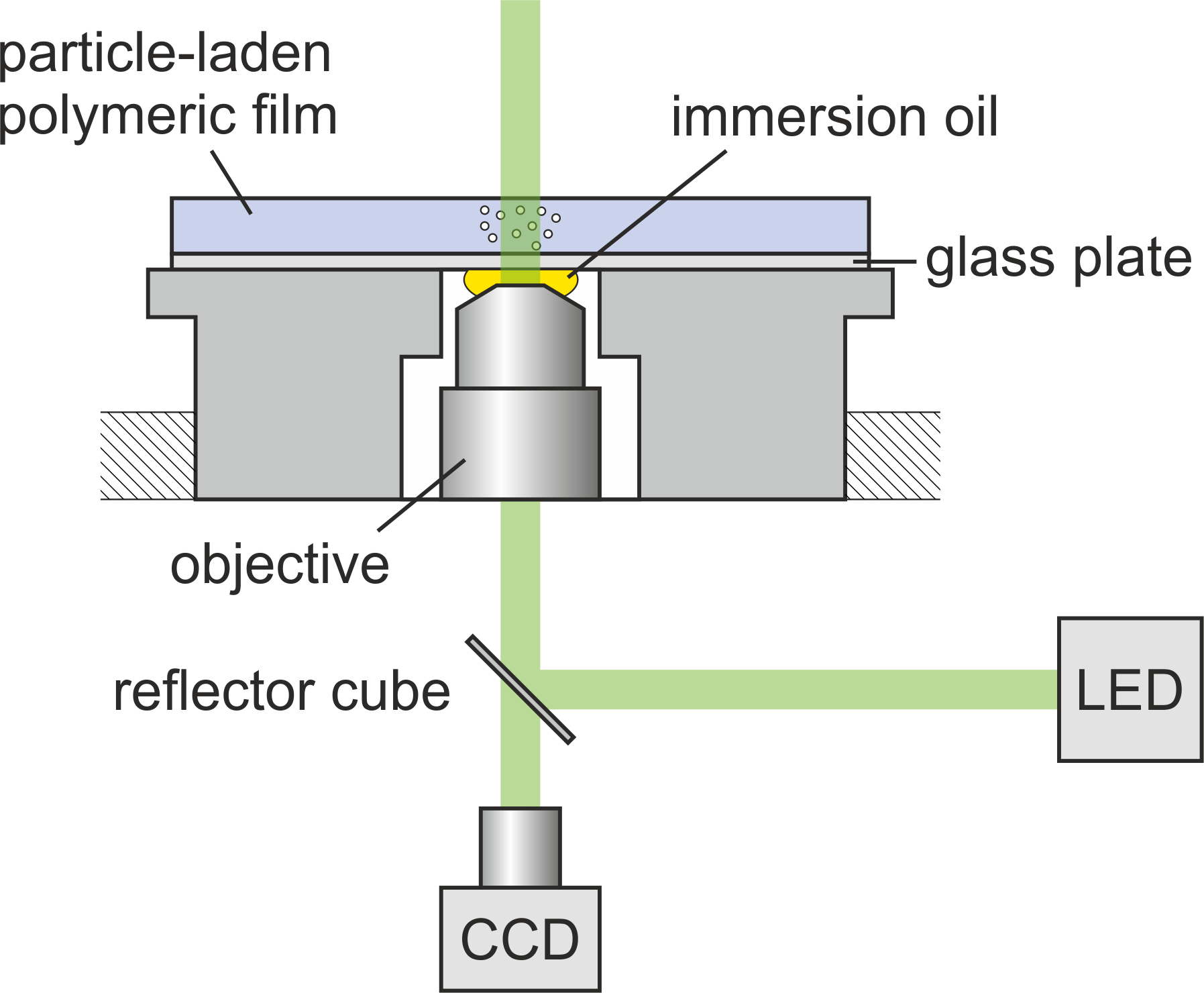

Ein umfassendes Verständnis von Konvektionsvorgängen in Mehrkomponentensystemen wird somit benötigt. Zur Untersuchung dieses Phänomens wurde in Vorarbeiten ein neuartiger Versuchsstand (µPTV) zur Visualisierung von Strömungszuständen auf mikrostruktureller Ebene entwickelt und realisiert (vgl. Abb. 3). Der Aufbau ist zur Untersuchung von oberflächenspannungsgetriebenen Konvektionsströmungen konzipiert und basiert auf der Verfolgung fluoreszierender Nanopartikel. Zur Beobachtung dient ein inverses Fluoreszenzmikroskop mit angeschlossener CCD Kamera. Durch eine als „off-focus imaging“ bezeichnete Technik ist es möglich den aufgenommenen Bildern Tiefeninformationen zu entnehmen und so ein dreidimensionales Strömungsfeld zu erfassen.

Neben experimentellen Arbeiten wird auch eine Simulation zur Berechnung der Konvektionsvorgänge und der Oberflächendeformation entwickelt.

Abb. 3: Micro-Particle-Tracking-Velocimetry. Links: Vereinfachter schematischer Aufbau des Versuchsstandes. Rechts: Aufnahmen der Tracerpartikel in Bewegung (Cavadini).

Mögliche Aufgabenfelder für studentische Arbeiten

- Stoffsystemcharakterisierung mit dem Fokus auf Oberflächenspannungsbestimmung

- µPTV-Versuche

- Inbetriebnahme des Versuchsstandes

- Randbedingungen gezielt modifizieren

- Versuchsstand automatisieren

- Kalibrierung und Auswertung optimieren

- Simulation

- 2D-Strömungssimulation inklusive Oberflächendeformation

- Experimentelle Untersuchung des Coffee-Ring Effekts

- Ink-Jet: Herstellung kleiner gedruckter Strukturen

Bei Interesse an BA/MA bitte per Email melden!

Art und Umfang kann individuell abgestimmt werden.