Co-Fällung und Rekristallisation (Alterung) von Katalysator-Vorstufen

- Ansprechperson:

Guse; Samman

- Projektbeteiligte:

Katalysator-Preparation mittels Co-Fällung

Für die Produktion von kristallinen Partikeln im Nano- und Mikrometerbereich wird häufig die Fällungskristallisation angewendet. Pigmente, Katalysatoren, keramische Vorstufen oder pharmazeutische Wirkstoffe werden mittels Fällungskristallisation hergestellt. Anforderungen an das gefällte Produkt sind beispielsweise eine definierte, enge Partikelgrößenverteilung, eine gezielte Morphologie (äußere Form) der Kristalle oder bei pharmazeutischen Produkten eine gute Bioverfügbarkeit.

Was ist eine Fällungskristallisation?

Bei der Fällungskristallisation werden zwei (meist salzhaltige) Lösungen mit den Edukten A bzw. B vermischt, die miteinander reagieren. Es bildet sich ein im Lösungsmittel schwerlösliches Produkt C, das ausfällt.

Durch die Reaktion befinden sich plötzlich mehr Moleküle an C im Lösungsmittel als maximal löslich sind. Man spricht nun von einer übersättigten Lösung. Um diese Übersättigung bis zur Sättigung (maximale Löslichkeit von Produkt C im Lösungsmittel) abzubauen, muss sich eine Feststoffphase in der Lösung bilden. Dabei formieren sich Keime, die zu Kristallen heranwachsen. Man unterscheidet dabei homogene und heterogene Keimbildung, also der Keimbildung mit artgleichen Molekülen und derjenigen von artgleichen Molekülen an artfremden Feststoffoberflächen (Fremdpartikeln in der Lösung, Wände).

Wofür wird die Fällungskristallisation eingesetzt?

Ein Beispiel für eine katalytische Reaktion ist die Hydrierung von CO2 und CO zur Herstellung von Methanol (MeOH) und Dimethylether (DME) mit einem Kupfer-basierten Katalysator [1]. Hier führt eine hohe Dispersion des katalytisch aktiven Kupfers im Katalysatormaterial zu hoher Aktivität und MeOH-Selektivität [2]. Weitere Bestandteile des Katalysators sind z.B. ZnO zur Stabilisierung und Promotoren geringer Hydrophilie, wie ZrO2, zur Verbesserung der CO2-Konversionsrate [3]. Weiterhin ist eine große spezifische Kupfer-Oberfläche prozesstechnisch vorteilhaft.

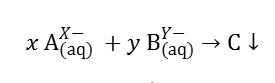

Eine Möglichkeit die Kupfer-basierten Katalysatoren herzustellen, ist die Fällungskristallisation. Im Fertigungsverfahren stellt sie den ersten Prozessschritt dar. Im Anschluss muss das Fällungsprodukt noch gealtert, gewaschen, getrocknet, kalziniert und reduziert werden. Ein entsprechendes Schema ist in Abbildung 1 dargestellt.

Abbildung 1: Aufbau des Synthese-Prozesses.

Die finalen Produkteigenschaften der Katalysatorpartikel ergeben sich dabei aus allen Prozessschritten. D.h. insbesondere auch die Fällung hat einen maßgeblichen Einfluss auf die späteren Katalysatoreigenschaften. Soll z.B. das Kupfer im Katalysator feindispergiert sein, so ist es notwendig, dass es bereits im Fällungsprodukt feindispergiert vorliegt. Aufgrund der vielen Einzeloperationen und Einflussgrößen ist die gesamtheitliche Betrachtung des Herstellungsprozesses herausfordernd und die Zusammenhänge zwischen einzelnen Prozessparametern und späteren Katalysatoreigenschaften nur schwer verständlich.

Was gilt es zu erforschen?

Eine Zusammenarbeit des IKFT mit dem TVT soll die ganzheitliche Betrachtung und systematische Erforschung der komplexen Katalysatorsynthese ermöglichen. Das TVT spezialisiert sich dabei auf die Fällungskristallisation, Alterung und Fest-Flüssig-Trennung; also die Synthese der Precursor. Das IKFT beschäftigt sich zum einen mit der weiteren Aufarbeitung (Kalzinierung und Reduktion) und zum anderen mit der Produktanalyse und -charakterisierung.

Die Katalysatoren-Precursor für die Synthese von Methanol werden großtechnisch zumeist durch Co-Fällung von Metallnitratlösungen mit einer Base im Batchreaktor erzeugt. Jedoch liegen durch die inhomogenen Mischbedingungen im Rührkessel bei der Erzeugung des festen Precursors lokal verschiedene, undefinierte Fällungsparameter vor, sodass in der Folge auch der erzeugte Katalysator hinsichtlich Partikel- und Produkteigenschaften inhomogen und schwer reproduzierbar ist [4,5]. Ziel dieser Forschungsarbeit ist die Untersuchung der kontinuierlichen Co-Fällung Cu-basierter Katalysatoren mittels Mischdüse zur Erzeugung definierter Fällungsbedingungen. Zum einen wird überprüft, ob sich so u.a. Homogenität und Reproduzierbarkeit verbessern lassen und zum anderen wird der Einfluss der Fällungs- und Alterungsparameter auf die Partikel- und Produkteigenschaften auf fundamentaler Ebene untersucht.

Wie werden die Partikel gefällt?

Die eigentliche Fällung erfolgt mittels eines Mischdüsenverfahrens (Abbildung 2).

Abbildung 2: Fließschema der Fällungskristallisation.

Durch die Verwendung einer derartigen Mischdüsentechnik kann eine äußerst schnelle Vermischung der Edukte erzielt und ein Vermischungseinfluss auf den Partikelbildungsprozess praktisch ausgeschlossen werden. Kernelement der Anlage ist die Mischdüse, in der beide Eduktströme aufeinander treffen und sich durch die eingebrachte kinetische Energie schlagartig vermischen.

Wie wird das gefällte Produkt charakterisiert?

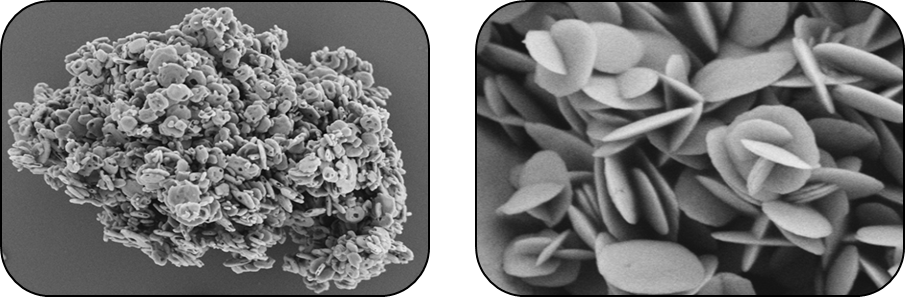

Die Charakterisierung der erzeugten Partikeln bezüglich Größe, Aggregationsverhalten, Morphologie und Kristallstruktur erfolgt v.a. mit statischer bzw. dynamischer Lichtstreuung, Raster (REM)- und Transmissionselektronenmikroskopie (TEM) und Röntgendiffraktometrie (XRD).

Abbildung 4: REM-Aufnahmen von gefällten Partikeln (BaSO4).

[1] George A. Olah, Alain Goeppert, G. K. Surya Prakash; Chemical Recycling of Carbon Dioxide to Methanol and Dimethyl Ether: From Greenhouse Gas to Renewable, Environmentally Carbon Neutral Fuels and Synthetic Hydrocarbons; J. Org. Chem. (2009) 74 487–498.

[2] Elias Frei, Achim Schaadt, Thilo Ludwig, Harald Hillebrecht, Ingo Krossing; The Influence of the Precipitation/Ageing Temperature on a Cu/ZnO/ZrO2 Catalyst for Methanol Synthesis from H2 and CO2; ChemCatChem (2014) 6 1721 – 1730.

[3] F. Frusteria, M. Migliorib, C. Cannillaa, L. Frusteric, E. Catizzoneb, A. Aloiseb, G. Giordanob, G. Bonura; Direct CO2-to-DME hydrogenation reaction: New evidences of a superior behaviour of FER-based hybrid systems to obtain high DME yield; J. CO2 Util. 18 (2017) 353–361.

[4] Malte Behrens; Coprecipitation: An excellent tool for the synthesis of supported metal cata-lysts – From the understanding of the well known recipes to new materials; Catal. Today 246 (2015) 46–54.

[5] Julia Schumann, Thomas Lunkenbein, Andrey Tarasov, Nygil Thomas, Robert Schlögl, Malte Behrens; Synthesis and Characterisation of a Highly Active Cu/ZnO:Al Catalyst; ChemCatChem (2014) 6 2889 – 2897.